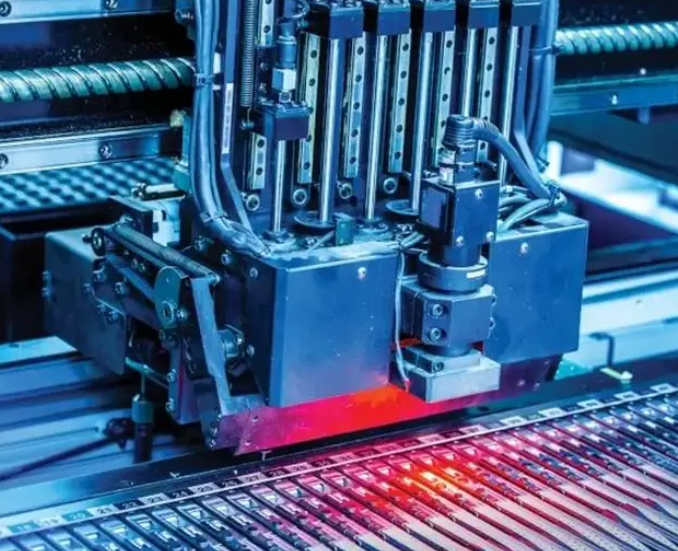

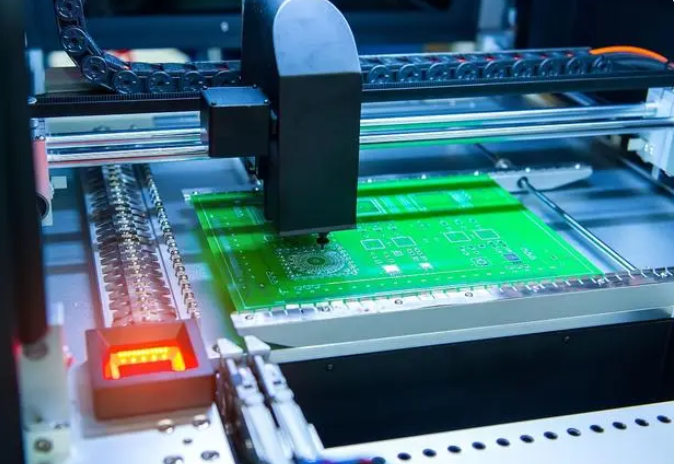

SMT自動貼片機

- 01

工作原理

貼片機的工作原理主要包括圖像識別、元件供料、貼裝和焊接等步驟

- 02

應用領域

(1)消費類產品,包括游戲、玩具、聲像電子設備。一般來說,適用的尺寸和多功能性應用作為考慮重點,但是產品的成本也是極為重要的。

(2)通過產品,如小型企業和個人使用的通用型計算機。與消費類產品比較,用戶期望產品具有較長的使用壽命,并能享有長期的服務。

(3)通信產品,包括電話、轉換設備、PBX和交換機。這些產品要求使用壽命長,且能夠應用于相當苛刻的條件下。

(4)民用飛機,要求尺寸小、重量輕和可靠性高。

(5)工業產品,尺寸和功能是這類產品重點關注的對象,同時成本也是非常重要的。所以這類產品在降低成本的同時,需確保產品能夠達到高性能和多功能的要求。

(6)汽車電子產品,如汽車底板,能夠用于各種不同的苛刻環境下。這些產品面臨著極端的溫度和機械變化,這給批量生產中實現最低成本和最佳的可制造性增加了一定的壓力。

(7)軍用航空電子產品,需要滿足機械變化和熱變化的要求,應該重點考慮尺寸、重量、性能和可靠性。

(8)航天產品,包括所有能夠滿足外界惡劣環境要求的產品。也就是說,在各種不同環境和極端的自然條件下可達到優質和高性能的產品。

(9)高性能產品,由軍用產品、高速大容量計算機、測試設備、關鍵的工藝控制器和醫療設備構成。可靠性和性能是至關重要的,其次是尺寸和功能。

生產工藝流程

Production process flow

設計階段

貼片機的生產工藝流程始于設計階段,該階段主要由設計師完成,設計師需要根據客戶的要求、產品的需求、市場的需求等因素來進行貼片機的設計,設計出符合客戶需求的產品。設計階段需要的技術支撐包括CAD設計軟件、板子布局軟件、仿真軟件等。

采購階段

采購階段是貼片機生產工藝流程中至關重要的一個環節。在這個階段,需要從供應商處采購電子元器件、機械零件、材料等。采購的質量和價格直接關系到后續的裝配質量和成本。此階段需要常見的采購管理軟件、采購成本分析軟件等技術支撐。

裝配階段

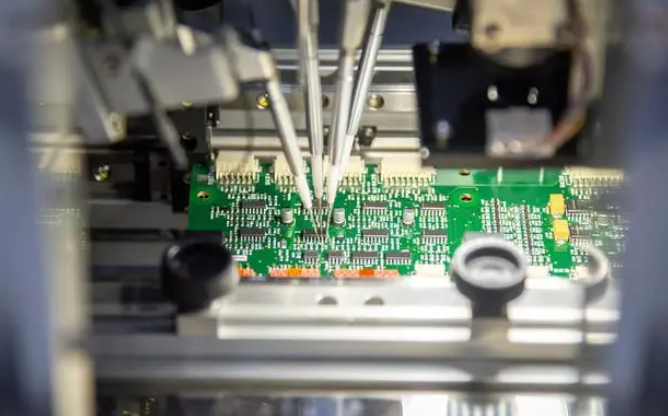

裝配階段是生產工藝流程中最核心的環節之一。在這個階段,將采購的電子元器件、機械零件、材料等按照設計圖紙進行裝配,將裝配好的電子元器件、機械零件、材料等組裝成成品。此階段需要的技術支撐包括自動化裝配技術、先進的裝配工藝等。

測試階段

測試階段是為了確保裝配好的電子元器件、機械零件、材料等性能是否符合設計要求。測試階段主要分為生產線測試和成品測試兩個環節。生產線測試是在裝配階段完成每個組件裝配后進行的,成品測試是在貼片機生產完成后進行的。此階段需要的技術支撐包括測試設備和測試技術。

保養階段

保養階段是為了確保貼片機的正常運行和延長使用壽命而進行的。保養階段包括日常保養和定期保養兩個環節。日常保養是在貼片機日常使用中進行的,定期保養是在一定周期內對貼片機進行檢查和維護。此階段需要的技術支撐包括計算機維護管理軟件、專業維護人員等.

上述五個階段是貼片機生產工藝流程的主要環節,每個環節都需要嚴格控制和管理,確保貼片機的生產質量和工藝效率。同時,貼片機生產工藝流程涉及到的各種技術和設備也需要不斷更新和提升,以適應市場和客戶需求的不斷變化

貼裝方式

Installation method

SMT貼裝方式及優缺點

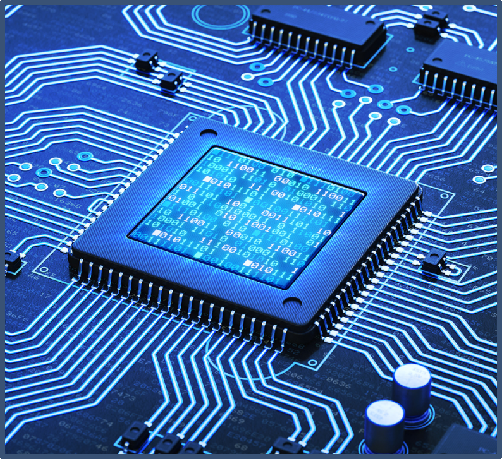

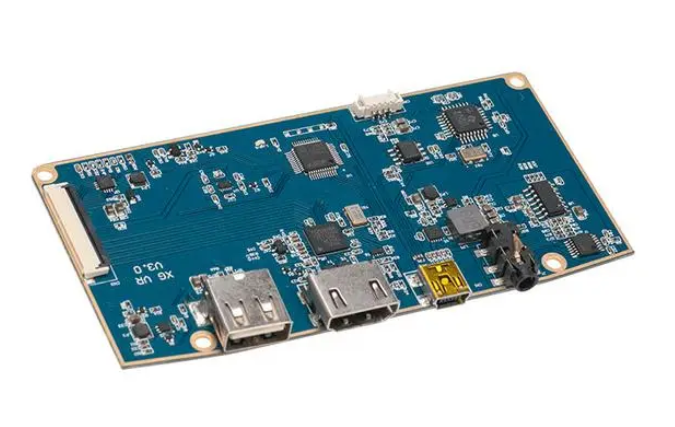

SMT (Surface Mount Technology) 貼裝技術是當前最流行和使用廣泛的電子產品制造技術之它是一種通過將電子元件直接粘貼在印刷電路板(PCB) 上的技術,而非通過鉆孔將元器件安裝在板子的反面。這種貼裝方式比傳統的手工焊接方式更加快捷和高效。現在,我們將介紹SMT貼裝的幾種常見方式及其優缺點。

表面粘貼貼裝(SMT)

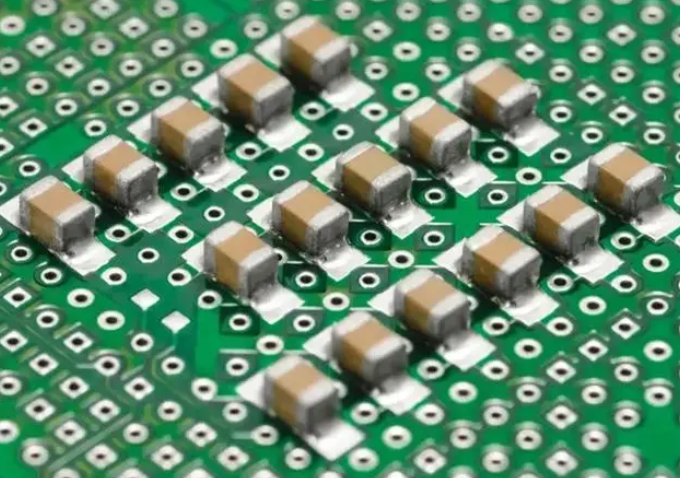

表面粘貼貼裝(SMT)是SMT技術中最常見的一種方式。SMT貼裝可以通過將各種尺寸和形狀的電子元件,例如電容、電阻和晶體管等小型元件,通過自動化設備從Feeder中取出,放置在PCB上的精確位置,最后進行焊接。這種方式省去了手工針對每個電子元件執行的精細操作,更加高效和便捷。

優點:

- SMT能夠精確地定位電子元件,從而避免了針對每個元件進行精細操作的繁瑣工作。- SMT能夠實現軍用和計算機應用中最小的電子元件。- SMT通過使用自動化設備展現了無與倫比的高效率和速度。

缺點:

- SMT設備和配件的價格很高,需要付出一定的成本。- 這種貼裝方式需要訓練有素的員工才能操作。

表面擠壓貼裝(SMD)

表面擠壓貼裝(SMD)是另一種SMT貼裝方式,它與SMT的區別在于SMD貼裝方式不僅可以粘貼表面元件,還可以進行接插件的安裝。這種方式設備成本較低,安裝按排方式容易控制,具有很好的準確性。

優點:

- SMD能夠安裝更大型和更重的電子元件。- SMD是一種低成本,更易于掌握的技術。

缺點:

- SMD可以進行接插件的安裝,但是,它的接插點需要更多的空間,導致PCB空間限制較大。- SMD的準確性不如SMT技術。

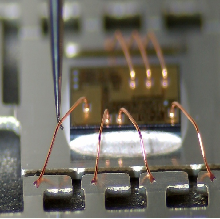

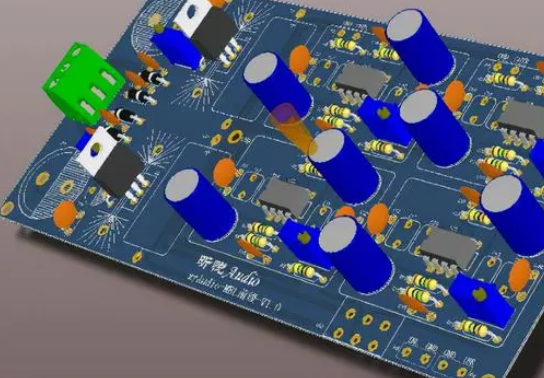

通孔貼裝(THT)

通孔貼裝(Through-hole technology-THT)是另一種常見的電子產品組裝方式之一。與表面貼裝不同,THT在PCB上打孔,并從底部將元件插入孔中,然后焊接。這種方式通常用于組裝復雜的電路板,因為THT元件比SMT元件更大,因此適用于高功率器件和較大的電路模塊。

優點:

- THT提供了更好的機械強度。- THT適用于需要進行手工清潔和維修的應用。

缺點:

- THT的成本通常比SMT高。- THT元件的連接時間比SMT元件長。

應用展示

Application display

消費類電子產品

通信產品

汽車電子產品

醫療器械

通用產品

軍用航空電子產品

工業產品

回流焊

- 01

回流焊接原理

回流焊接是將元器件焊接到PCB板材上,回流焊接的是表面貼裝器件的,它是靠熱氣流對焊點的作用,膠狀的焊劑在定的高溫氣流下進行物理反應達到SMD的焊接

- 02

單面貼裝

單面貼裝:預涂錫膏 → 貼片(分為手工貼裝和機器自動貼裝) → 回流焊 → 檢查及電測試。

- 03

雙面貼裝

A面預涂錫膏 → 貼片(分為手工貼裝和機器自動貼裝) → 回流焊 →B面預涂錫膏 →貼片(分為手工貼裝和機器自動貼裝)→ 回流焊 → 檢查及電測試。

生產工藝流程

Production process flow

回流焊的工藝流程主要包括元器件鋪裝、印刷、回流焊、清洗和測試等步驟。

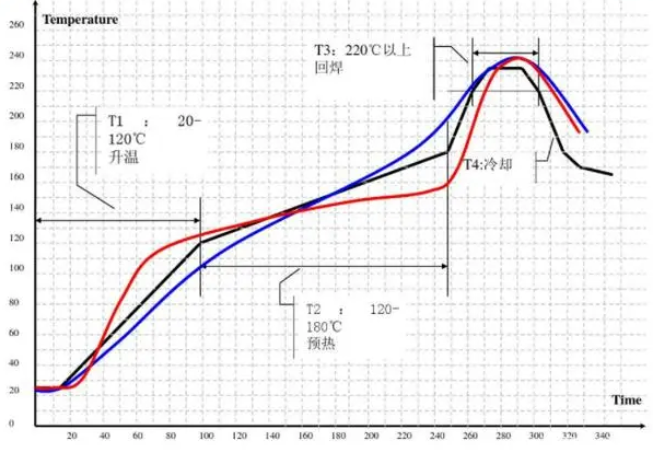

回流焊的原理是將預先涂覆在PCB 焊盤上的焊膏加熱至熔點,使焊膏液化,然后將電子元器件放置在焊盤上,再將整個 PCB 送入回流爐中加熱,使焊膏液化并與元器件、PCB 焊盤接觸,形成焊接關系當焊膏冷卻后,焊接就完成了

元器件鋪裝

元器件鋪裝是回流焊的第一步,也是最為重要的一步。在鋪裝過程中,需要根據PCB布局要求,將元器件按照一定的方式排列在PCB上,確保元器件之間的間距和位置符合要求,避免出現錯誤連接或短路等問題。

印刷

印刷是將焊膏涂覆到PCB焊盤上的過程。印刷時需要使用印刷機將焊膏涂覆到 PCB 焊盤上,確保焊膏的分布均勻,并且焊膏的厚度符合要求。

回流焊

回流焊是將元器件和 PCB 焊盤連接起來的過程。在回流焊過程中需要將整個 PCB 送入回流爐中進行加熱,使焊膏液化并與元器件PCB焊盤接觸,形成焊接關系。回流時間和溫度需要根據焊膏和元器件的特性進行調整,確保焊接的質量和穩定性

清洗

清洗是為了去除焊接后的殘留物,確保焊接的質量和穩定性。在清洗過程中,需要使用清洗劑將 PCB 進行清洗,并確保清洗劑的濃度和溫度符合要求,避免對PCB和元器件造成損害

測試

測試是為了確保焊接的質量和穩定性,避免出現問題。在測試過程中,需要對焊接后的 PCB 進行電氣測試和外觀檢查,確保 PCB符合要求,并且焊接的質量和穩定性得到保證

SMT自動化生產

SMT automated production

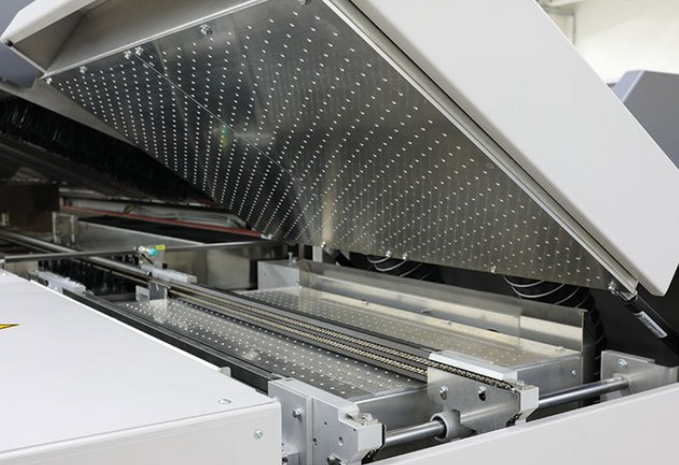

回流焊機結構組成:

回流焊機主要由傳送系統、控制系統、加熱系統和冷卻系統四大部分組成。由于加熱的方式不同,內部的組成結構也會有所不同,下面我們就以熱分回流焊機為例:

傳送系統

傳送系統主要有網帶式和鏈條式兩類,其中網帶式傳送可任意放置印制板,適用于單面板的焊接,它克服了印制板受熱可能引起凹陷的缺陷,但對雙面板焊接及設備的配線使用具有局限性;鏈條式傳送是將PCB放置于不銹鋼鏈條加長銷軸上進行傳輸,其鏈條寬度可調節,以適應不同印制板寬度的要求,但對于寬型或超薄印制板受熱后可能引起凹陷。

控制系統

控制系統是回流焊機的中樞,其操作方式、靈活性和所具有的功能都直接影響到設備的使用,先進的再流焊設備已全部采用了計算機或PLC控制方式,利用計算機豐富的軟硬件資源極大地豐富和完善了再流焊設備的功能,有效保證了生產管理質量的提高。

加熱系統

加熱系統各溫區均采用強制獨立循環,獨立控制,上下加熱方式,使爐腔溫度準確,均勻且熱容量大,其中,溫度控制器通過PID控制把溫度保持在設定值,溫度傳感器采用熱電偶測量氣流的溫度。

冷卻系統

冷卻系統主要有熱交換器冷卻和風扇冷卻兩種,PCB經過回流焊之后,必須立即冷卻,才能得到很好的焊接效果。在冷卻系統中由于助焊劑容易凝結,必須定期檢查和清潔助焊劑過濾器上的助焊劑,否則熱循環效率的下降會減低冷卻系統的效率,使冷卻變差,導致產品的焊接質量下降。

應用展示

Application display

計算機硬件

能源與電力

家電

物聯網設備

自動檢測設備

- 01

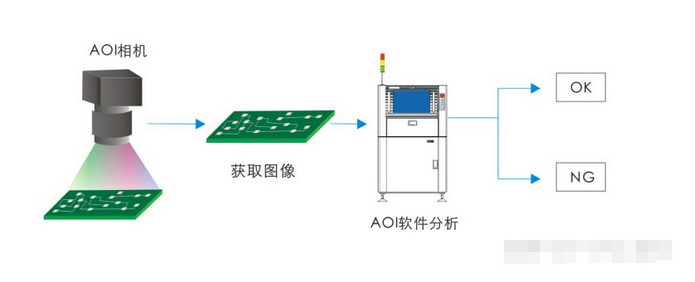

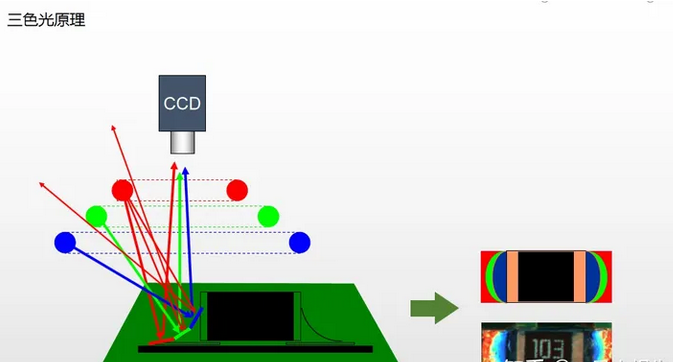

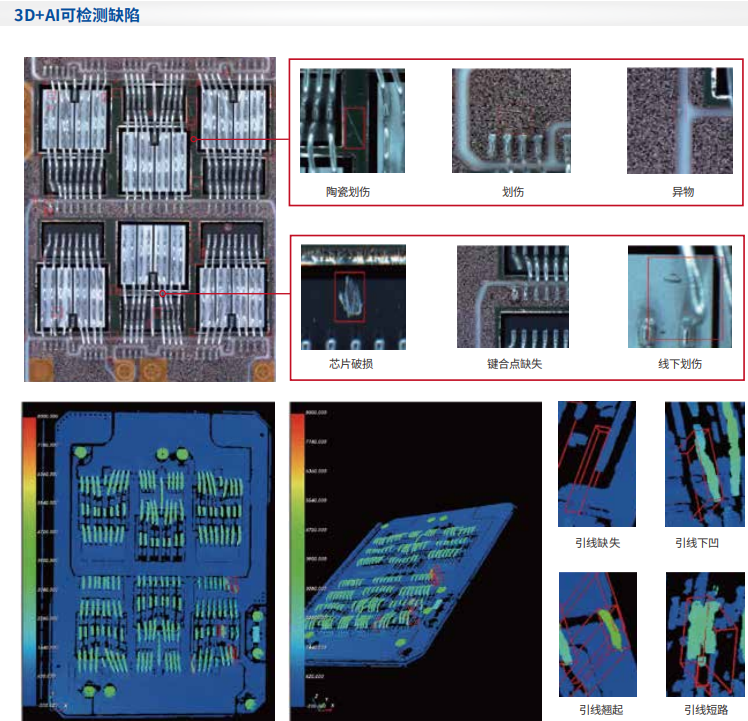

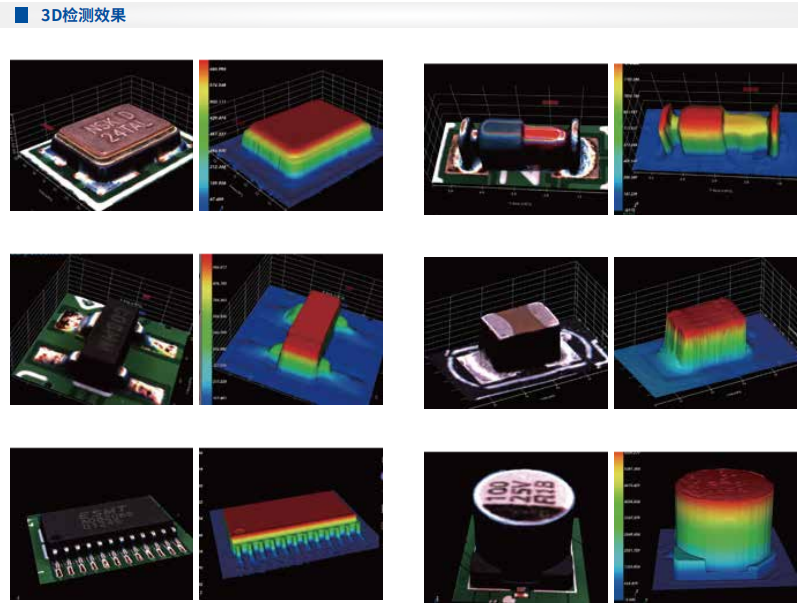

AOI光學自動檢測設備

AOI檢測設備工作原理:當自動檢測時,AOI檢測設備通過高清CCD攝像頭自動掃描PCBA產品,然后采集圖像,將測試的檢測點與數據庫中合格的參數進行比較,再經過圖像處理,檢查出目標產品上的缺陷,同時通過顯示器或自動標志把缺陷顯示或標示出來, 供維修人員修整以及SMT工程人員改善工藝。

- 02

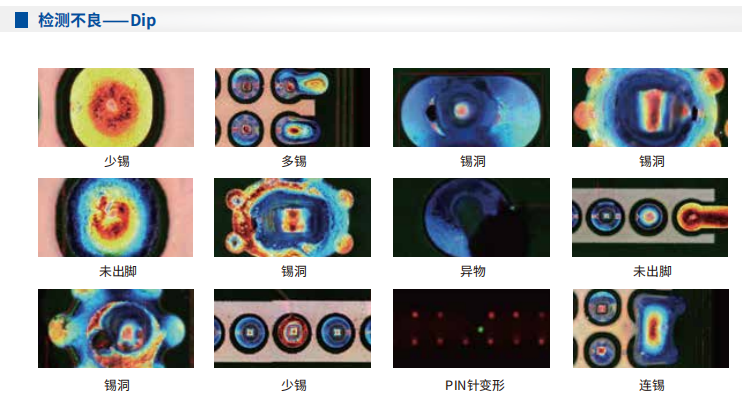

SPI錫膏檢測設備

錫膏檢查機增加了錫膏測厚的雷射裝置,所以SPI的工作原理與AOI類似,就是要先取一片拼板目檢沒有問題后讓機器拍照當成標準樣品,后面的板子就依照第一片板子的影像及資料來作為判斷根據,這樣會有很多的誤判率,所以需要不斷的修改其參數,直到誤判率降低到一定標準

生產工藝流程

Production process flow

AOI工作流程

AOI檢測設備的大致流程是相同的,多是通過圖形識別法。將AOI系統中存儲的標準數字化圖像與實際檢測到的圖像進行比較,從而獲得檢測結果。

AOI可用于生產線上的多個位置,在各個位置均可檢測特殊缺陷,但AOI檢查設備應放到一個可以盡早識別和改正較多缺陷的位置。因此一般將AOI放置在以下三個比較重要的位置:錫膏印刷之后

如果錫膏印刷過程滿足要求,那么ICT發現的缺陷數量可大幅度的減少。典型的印刷缺陷一般有焊盤上焊錫不足、焊盤上焊錫過多、焊錫對焊盤的重合不良、焊盤之間的焊錫橋。

回流焊前

檢查是在元件貼放在板上錫膏印刷之后和PCB送入回流爐之前完成的。這是放置檢查機器的位置,因為這里可發現來自錫膏印刷以及機器貼放的大多數缺陷。不過一般這個位置放置SPI比較多,因為這個位置的檢查滿足過程跟蹤的目標。

回流焊后

在SMT工藝過程的最后步驟進行檢查,這是目前AOI最流行的選擇,因為這個位置可發現全部的裝配錯誤。回流焊后檢查可以提供高度的安全性,因為它識別由錫膏印刷、元件貼裝和回流過程引起的錯誤。

SPI在PCBA加工行業中指的是錫膏檢測設備,錫膏檢查(即英文Solder Paste Inspection)

SPI一般放置在錫膏印刷機后面,主要檢查錫膏的印刷量、平整度、高度、體積、面積、是否高度偏差(拉尖、)偏移、缺陷破損等。

減少不良

錫膏印刷是整個貼片組裝的第一步,而SPI是PCBA制造過程中質量管控的第一步。SPI錫膏檢測設備的誕生,是為了在錫膏印刷過程中能夠密切監視錫膏的印刷情況,在這一環節中利用機器檢測出錫膏印刷不良,如錫膏不足、錫膏過多、橋連等。實現在源頭上攔截錫膏不良,能夠避免不良印刷的PCB板流向下一個工序繼續生產而導致的產品不良。

提高效率

經過回流焊接后檢查出來的不良板,需要經過排計劃、拆料、洗板等工序,同時SMT加工有很多0201、01005的物料,這對廠家來說是一個長時間的返修工作。那么使用SPI提前檢測出來的不良板的維修時間要短很多且容易返修,可以立即返工并重新投進生產,節省了很多時間的同時提高了生產效率。

節約成本

在SMT組裝的前期,如果使用SPI設備檢測出不良,可以及時完成返修,這節約了時間成本。另一方面,避免不良板延遲到后期制造階段,造成PCBA板功能性不良,這節約了生產成本。

提高可靠性

前面我們說過,在SMT貼片加工中,有75%的不良是由于錫膏印刷不良造成的,而SPI能夠在SMT制程中對錫膏印刷不良進行準確攔截,在不良的來源處進行嚴格管控,有利于減少不良產品提高的可靠性。

現在的產品越來越趨向于小型化,元器件也在不停改變,在提高性能的同時縮小體積,如01005,BGA,CCGA等對錫膏印刷質量有較高的要求,因此在SMT制程中,SPI已經是不可或缺的一個質量管控工序,每一個用心做PCBA的工廠都應該在SMT裝配中配有SPI錫膏檢測設備

SMT自動化生產

SMT automated production

01

01AOI檢測設備可檢測的錯誤類型

1、刷錫后貼片前:橋接-移位-無錫-錫不足;

2、貼片后回流焊前:移位,漏料、極性、歪斜、腳彎、錯件;

3、回流焊或波峰焊后:少錫/多錫、無錫短接 錫球 漏料-極性-移位腳彎錯件;

4、PCB行業裸板檢測。

02

02SPI在SMT中的起到什么作用呢?

通常,SMT貼片中80-90%的不良是來自于錫膏印刷,那么在錫膏印刷后設置一個SPI錫膏檢查機就很有必要,將SPI放置在錫膏印刷之后,能夠將錫膏印刷不良的PCB在貼片前就篩選出來,這樣可以提高回流焊接后的通過率。由于現在越來越多的0201小元件需要貼片焊接,因此錫膏印刷的品質需求就越高,在錫膏印刷后檢查出來的不良比回流焊接后檢查出來的維修成本要低很多,節省成本,并且更容易返修

應用展示

Application display

消費電子

通信設備

計算機硬件

汽車電子

醫療電子

工業自動化

SMT周邊設備

- 01

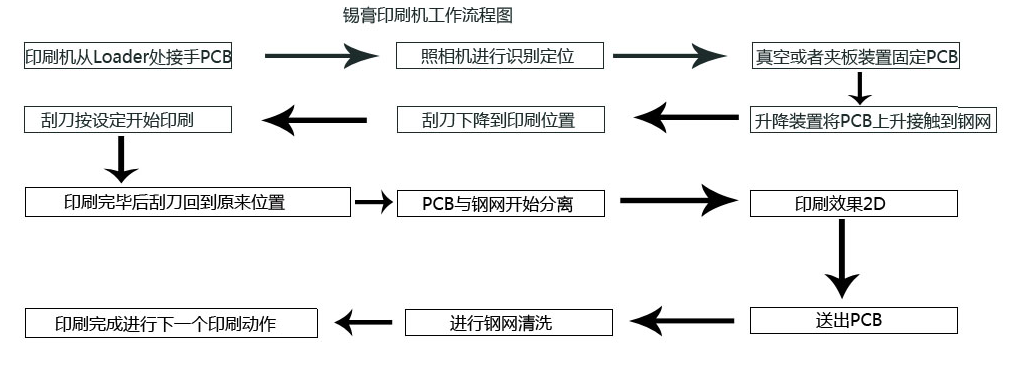

錫膏印刷機

它的工作原理是:先將要印刷的電路板固定在印刷定位臺上,然后由印刷機的左右刮刀把錫膏或紅膠通過鋼網漏印于對應焊盤,對漏印均勻的PCB,通過傳輸臺輸入至貼片機進行自動貼片。

- 02

上板機

上板機,又名落板機、垛磚機、疊板機 、升板機、碼垛機。是新一代免燒磚機伴侶標準化配套設備。已投入市場運營,客戶反應效果顯著,是全國各地磚廠愈來不可缺的磚機標準化配套設備

- 03

接駁臺

接駁臺用于SMT生產線之間的連接,也可用于PCB手動插入緩沖、輔助檢查、測試或電子元件。它提供了SMT生產線的靈活性和擴展性,能夠適應各種不同的生產需求。

- 04

下板機

下板機又稱收板機或下料機,是SMT生產線的終點。它通過接收上位機的信號,將SMT貼片機上完成的PCB放入料框中,實現自動收板功能,有效節約人力成本

- 05

疊板機

疊板機又稱折疊機或層疊式送板機,用于SMT生產線的源頭。它通過軌道上方的支撐結構,將PCB放置在上面,接收下機位需板信號后,將板兩側的刀片推到傳送帶上,實現自動上板功能。當接駁臺使用時,可用于自動上板和直通功能

- 06

吸板機

吸板機用于SMT生產線的源頭,通過升降平臺、真空吸附系統、平移傳動和軌道傳輸等四個系統,將堆疊的裸板通過真空吸附轉移到連接軌道,送到后端設備,實現自動上板功能。它可以與板機或裸板板機一起使用,提高SMT生產線的效率。

- 07

吸一體上板機

吸一體式上板機結合了自動上板機和吸板機的另一種上板功能。它由材料框架上板和真空吸板上板組成。兩種上板模式可任意切換,方便快捷。一臺機器可用于單板或雙板,提高了生產線的靈活性。

- 08

多功能緩存器

多功能緩存器用于SMT生產線上的AOI/SPI等待檢測設備NG的PCB。根據暫存和維修AOI/SPI等待檢測設備給出NG/OK信號,NG的PCB輸送到本機上層NG人工確認,如處理軌道,OK的PCB輸送到下一道工序。它可以有效地處理SMT生產線上的缺陷品,提高了生產線的效率和品質。

- 09

NG緩存輸送機

NG緩存輸送機類似于多功能緩存器,也用于AOI/SPI等待檢測設備NG的PCB緩存。根據AOI/SPI等待檢測設備給出NG/OK信號,NG的PCB頂升緩存,OK的PCB輸送到下一道工序。它能夠快速地處理缺陷品,避免影響后續工序,提高生產線的效率和品質穩定性。

- 10

暫存機

暫存機又稱儲板機,用于臨時緩沖SMT生產線上工作速度較慢的設備。它可以防止堆板損壞,提高SMT生產線的效率和品質穩定性

- 11

翻板機

翻板機用于SMT生產線的雙面工藝自動翻板,通過將PCB翻轉180度,實現負面作業,有效節約人力。它能夠提高SMT生產線的生產效率和品質穩定性

- 12

NG/OK收板機

NG/OK收板機用于AOI檢測設備后,根據AOI給出的檢測設備NG/OK信號,將NG和OK板材分開存儲,智能收板,節省人力。它可以快速地處理缺陷品,避免影響后續工序,提高生產線的效率和品質穩定性

- 13

平行移載機

平行移載機又稱平移機或移載機,用于SMT單軌設備與軌設備和雙軌設備的連接。它實現了二合一、三合一、一分為二的功能。主要用于單軌貼片機與雙軌回流焊的連接,通過平行移載機,SMT生產線共用回流焊,有效節約人力、物力和電費。

生產工藝流程

Production process flow

錫膏印刷機的工藝流程

在進行錫膏印刷之前,需要準備以下材料

1.PCB板:用于電子元件的安裝和連接

2.錫膏:一種含有金屬顆粒的粘稠物質,用于焊接電子元件3刮:用于將錫膏平均地涂覆在PCB板上

4.模板:用于控制錫膏的涂覆厚度和形狀

SMT自動化生產

SMT automated production

上板機優點

全自動上板機的優點在于無需專用設備基礎,放置在硬化平地上即可與送板機配套使用,減輕了操作工人的勞動強度,提高了工作效率,節省人工,降低生產成本;整機無移動的電纜和電氣元件,保證了操作人員的人身安全;整體設備具有結構簡單合理,操作使用靈活、性能可靠、適用范圍廣特點。

錫膏印刷機分類

錫膏印刷機分為:全自動印刷機、半自動印刷機、手動印刷機

SMT(表面貼裝技術)上下板機在電子制造中起著至關重要的作用。它是將電子元器件貼裝到印刷電路板(PCB)上的關鍵設備

高速生產能力、自動化操作、高精度貼裝、適應多種元器件、省去多余組裝環節、靈活性和可調性強、設備智能化和互聯互通、降低生產成本

應用展示

Application display